РС 314 Рождение современной металлургии

Павел Черноусов в «Родине слонов»

Кто изобрёл современную химию? Почему технологическое развитие человечества всегда идёт какими-то окольными тропами? И как мир дерева и камня превратился в мир чугуна, а затем в наш современный мир стали?

В заключительном выпуске мини-цикла, посвящённого истории металлургии, обсуждаем пудлингование, коксование, конвертер Бессемера и мартеновские печи с Павлом Ивановичем Черноусовым, кандидатом технических наук, доцентом кафедры энергоэффективных и ресурсосберегающих промышленных технологий МИСиС, директором Музея истории МИСиС.

Стенограмма эфира программы «Родина слонов» с кандидатом технических наук, доцентом кафедры энергоэффективных и ресурсосберегающих промышленных технологий МИСиС, директором Музея истории МИСиС Павлом Ивановичем Черноусовым.

Павел Черноусов – металлург по образованию и основной специальности, при этом прекрасно разбирается в истории технологий. Он сочетает научную деятельность и работу в промышленности с преподаванием в Московском институте стали и сплавов и исследованиями археометаллургии. Павел активно сотрудничает с ведущими археологами страны, занимающимися историей металлургии разных периодов, является автором многочисленных научных и популярных трудов в этой отрасли.

М. Родин: На мой взгляд, за всю историю человечества картина нашего мира никогда не менялась настолько стремительно и радикально, как это произошло в течение XIX века. Ведь что такое 1800-й год? Визуально он мало чем отличается от Средневековья или Античности. Разве что добавилось огнестрельное оружие, которое, согласитесь, использовалось не каждый день. А что такое 1900-й год? Это высоченные небоскрёбы, железные дороги, которые опоясывают планету, огромные океанские лайнеры, построенные целиком из металла. Как произошёл этот радикальный переворот? Узнаем именно сегодня.

В прошлой программе нашего мини-цикла, посвящённого истории металлургии, мы с Павлом Черноусовым говорили о Малой промышленной революции. О том, как в этот период возникла база для последующего технологического рывка. Сегодня мы будем говорить непосредственно о большой Промышленной революции и последующей индустриализации. Мы будем говорить о том, какие механизмы были спрятаны внутри этих событий, какие технологии позволили совершить этот рывок, и о том, какие последствия всё это имело для нашего мира.

Насколько я понимаю, самое основное, что позволило совершить новый рывок – это накопление знаний. Как это всё происходило и на каких технологиях зиждилось?

П. Черноусов: К предыдущей нашей программе был хороший комментарий: «Что же у вас чугун, потом из чугуна – сварочное железо, потом из сварочного железа снова сталь? Неужели нельзя было остановить процессы в кричном горне и получить сталь?» Мы закончили там примерно началом XVII века, и в то время не было ни понятия «химический элемент», ни теории окислительно-восстановительных процессов. Не было ничего такого, за что можно было зацепиться, кроме наблюдения за процессом и его результатом. С другой стороны, был востребован в большом количестве металл, причём самый разный: и чугун, и сварочное железо, и сталь.

Дальше постепенно номенклатура изделий менялась, накапливались знания о том, какие есть закономерности, при каких условиях работы агрегата можно получить что-то новое. И за счёт этого в течение примерно двухсот лет, до 1800 года, ситуация изменилась кардинально. Наконец-то появились научные знания, которые позволили воспитывать новых специалистов-мастеров, которые могли управлять процессом с целью достижения конкретного результата с пониманием, что железо – это химический элемент, что есть углерод, который влияет на свойства металла. Более того, есть сера и фосфор. В начале XIX века появляются первые инженерные книжки, которые объясняют, что влияет на свойства металла.

М. Родин: Как мне кажется, основная характеристика этой эпохи – целенаправленные поиски технологий и их усовершенствование.

П. Черноусов: Я кратко напомню основную технологическую цепочку, которая была в начале XVII века. Доменная печь производит много чугуна. Есть кричный горн, который производит некоторое количество сварочного железа, которое востребовано для якорей, различного крепежа. И, собственно, производство стали из предыдущей эпохи, когда она получалась методом науглероживания в твёрдом виде. Это томлёная сталь, которая получалась в неких ёмкостях с большим количеством древесного угля. Процесс продолжался довольно долго, в течение многих часов.

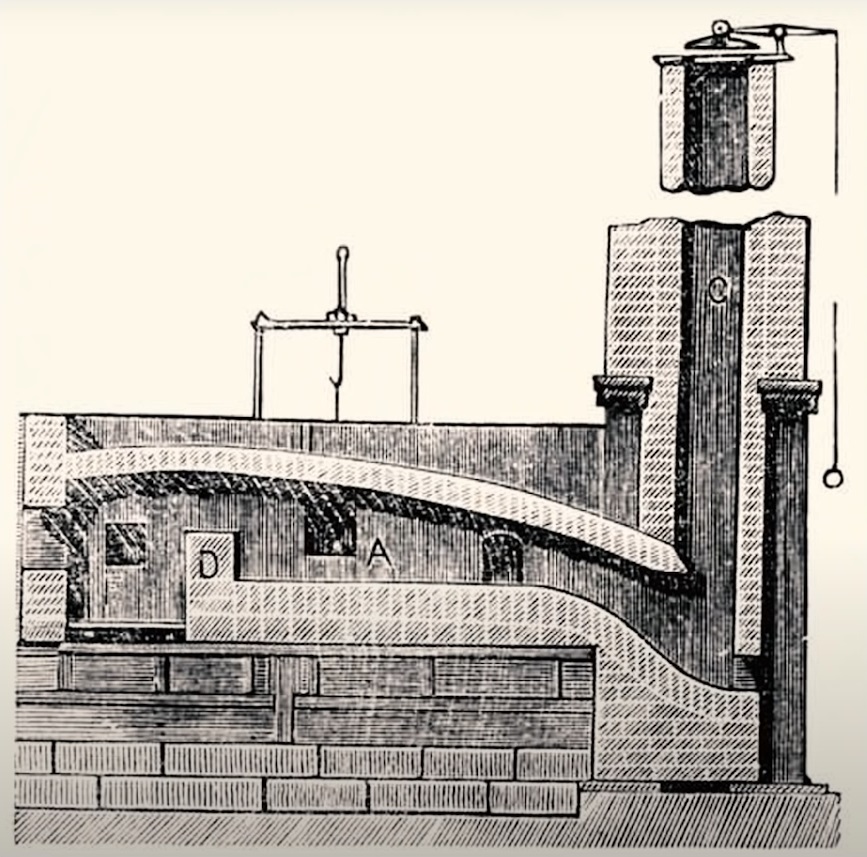

К началу XIX в. в эту цепочку встраивается два новых агрегата, которые позволяют повысить качество изделий и увеличить их номенклатуру. На место кричного горна приходит пудлинговая печь, которая отличается тем, что там процесс идёт в ванне 20-30 см, даже меньше, глубиной. В ней расплавляются чугунные чушки, в основном за счёт сжигания топлива на специальной колосниковой решётке. Уже к началу XIX века знали, что из чугуна нужно выжечь углерод. Вручную ломами через специальное отверстие чугун мешается. И за счёт контакта с кислородом, который присутствует в газах, которые одновременно отапливают этот агрегат, выжигается углерод. Процесс крайне тяжёлый, сложный и самый трудоёмкий. Его воспел Константин Менье в своих живописных произведениях, и прежде всего в скульптуре. Это металл, составом которого можно уже управлять. Поскольку металл проходит через жидкую фазу в большом объёме, не по капельке, как в кричном горне, его свойства высокие.

Второе – это возврат к производству жидкой стали в тиглях. Только если до этого в основном в тиглях переплавлялась руда или какие-то чугунные обрезки, то сейчас в них переплавляется кричное железо. И через жидкую фазу получается сталь высокого качества. И потребность в этой тигельной стали настолько огромна, что из неё изготовляют артиллерийские орудия до ста тонн, вплоть до начала ХХ века, даже после изобретения конвертерной, мартеновской литой стали. Долгое время качество именно тигельной стали было высоким.

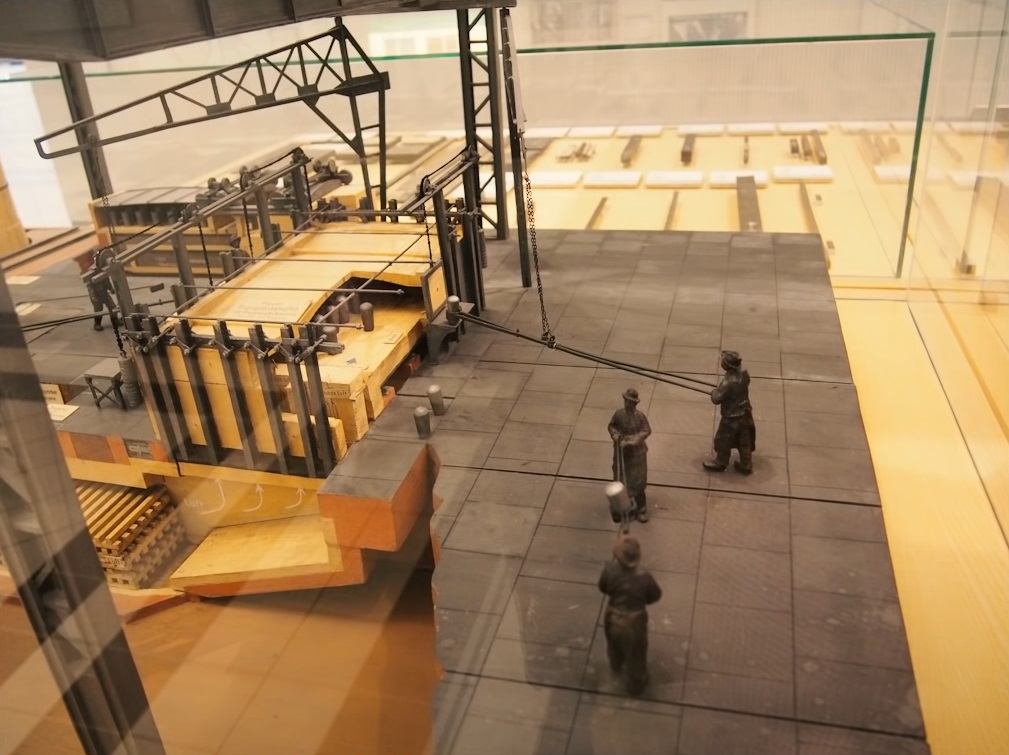

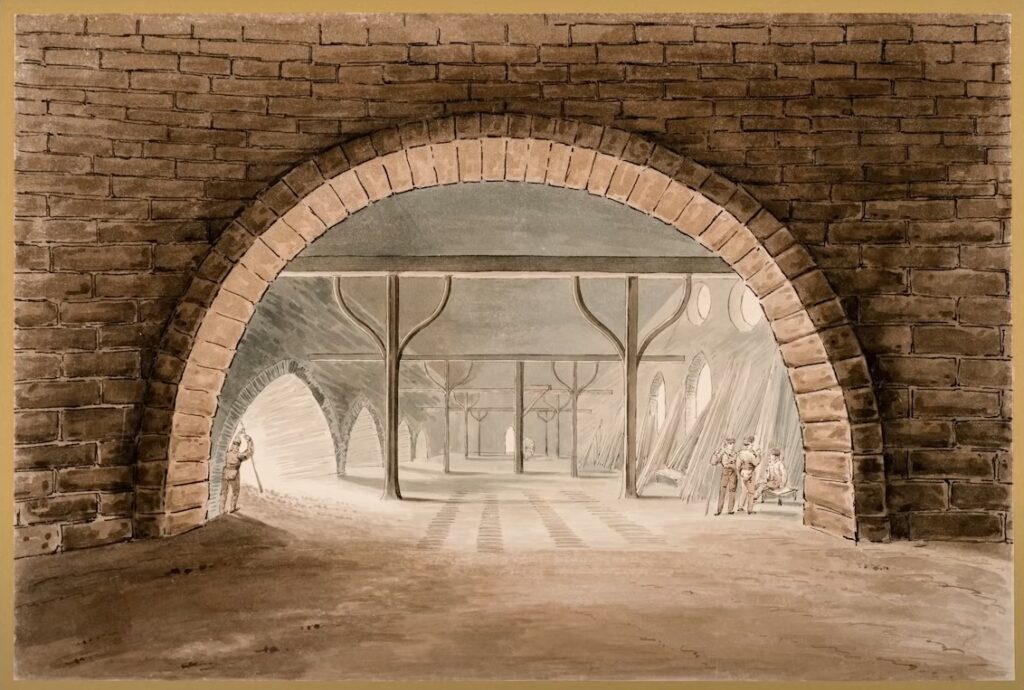

Завод, созданный в 1894 г., в Вене прекрасный макет, и там видно, как эти тигли ставят десятками и сотнями в большие печи. А дальше искусство заключалось в том, чтобы из этих тиглей быстро вылить металл и получить броневую плиту или отлить многотонное орудие.

М. Родин: Я так понимаю, коксование угля тоже повлияло на развитие.

П. Черноусов: Когда мы изучаем историю техники, обычно концентрируется внимание на том, что появляется новый агрегат, энергоноситель или новый вариант формирования шихты. Но так быстро ничего не происходит. Я надеюсь, мы сегодня затронем, как долго внедрялся конвертер или мартен, который, казалось бы, должен был быстро всё вытеснить, но ничего подобного.

Точно так же было с топливом. Изображение первого кучного выжига кокса из каменного угля. Справа такие маленькие кучки:

К этому времени коксование каменного угля известно почти 25 лет. В 1735 г. вроде-бы произошла первая плавка полностью на коксе, как раз в этом Коалбрукдейле. В действительности вплоть до примерно 1920-30-х гг. в связи с тем, что металла было нужно очень много, а доменные печи ещё не были такими огромными, как сейчас, а они были уже весьма большими, с внутренним пространством до 20 м высотой и шириной 5-6 м, а то и больше. Но пока агрегат такого размера, в нём можно использовать не только древесный уголь, можно использовать, например, антрацит. Можно использовать, например, плотные угли, в Англии их называли «splint», это уголь, который добывался в Шотландии и в Уэльсе. В это время разнообразие доменных печей с точки зрения того, какое топливо там использовалось, было огромно. В связи с этим сильно менялись кампании доменной печи и воздуходувные средства. Например, древесноугольные печи работали с большим выделением сажи, в основном на технике, которая по-прежнему обслуживалась водяными колёсами. Они работали 2-3 года, а то и вообще всего одну кампанию, либо зимой, либо летом, потом останавливались на ремонт. Печи, которые работали на качественном коксе, могли работать 5-6 лет, а то и больше.

Так же велико было разнообразие агрегатов, которые стояли за доменной печью. По-прежнему есть кричные горны. Они использовались очень интересно. Есть картинка, где в кричном горне переплавляется артиллерийское орудие.

М. Родин: Целиком?

П. Черноусов: Да. Пушка постепенно подаётся в кричный горн консольным краном или другой конструкцией, и переплавляется. До определённой степени горн заполняется крицей, она вынимается, и продолжают переплавлять пушку дальше. Это потому, что металл там относительно чистый. Условно говоря, пушку можно помыть, избавить от гари и всего остального.

На картинке прокатные цеха находятся чуть в глубине. Там видны мощные колёса, которые накапливают энергию, так называемые маятники, которые позволяют проворачивать прокатываемые рельсы (что-то типа них в данном случае). С левой стороны – доменная печь. Прямо посередине картинки стоит специальное устройство – копёр, которым что-то разбивается. И чуть-чуть левее за джентльменами какая-то куча металла.

Дело в том, что в это время было очень много брака и много отходов, которые нужно было переплавлять. Имеется в виду, отслуживших изделий. Они все переплавлялись в доменной печи. Потому что объёмы были большие, очистить металл от ржавчины было сложно, где-то маслом было испачкано, где-то – что-то ещё. И когда печь отработает полгода, особенно если она древесноугольная, огромное количество отработанного металла дробится, и доменная печь работает, по существу, как вагранка. Она просто переплавляет металлолом.

В этот период металла много, и самые разные способы обращения с ним. В связи с этим резко накапливается объём знаний, которым должен обладать мастер или организатор производства, как сейчас называют, обер-мастер, для того, чтобы всеми этими приёмами владеть.

М. Родин: Я правильно понимаю, что в этот момент древесный уголь постепенно вытесняется каменным? Как это происходит и как это влияет на производство?

П. Черноусов: Это происходит просто потому, что древесный уголь неоткуда взять. Европа сожгла всё ещё в XVIII веке. Их немножко останавливало то обстоятельство, что до середины XIX века ещё нужен был парусный флот. Поэтому оставались заповедные места, где сохраняли мачтовую древесину. Как только в середине XIX века коксовые печи стали большими, стало можно «любой» уголь использовать для коксования (понятно, что есть коксующиеся угли, которые составляют основную массу шихты для коксования, и разбавлять их до бесконечности нельзя). Как только выяснилось, что много угля можно использовать для получения кокса, срубили всё.

М. Родин: Я правильно понимаю, что в период, когда ещё древесный уголь использовали, на развитие металлургии очень сильно влиял ландшафт? В том числе поэтому Швеция и Россия в какой-то момент стали доминировать на рынке производства металла.

П. Черноусов: Да, безусловно, но это не было определяющим фактором. Лесных массивов было ещё достаточно. Здесь, наверное, играло роль всё в совокупности. Здесь, кстати, в большей степени играла роль вода. В XVII-XVIII в. строительство любого завода начиналось со строительства плотины. Поэтому нужен был ландшафт, который позволял использовать энергию воды через строительство плотин, либо горная местность, где можно было использовать потоки воды. Это, по всей видимости, играло определяющую роль.

А когда постепенно в качестве замены водяному колесу начал входить пар, появилось больше возможностей. Именно это стало ключевым обстоятельством, приведшим к тому, что металлургические заводы стали строиться в местах, где была совокупность факторов: с одной стороны, наличие железной руды, поблизости должен был быть уголь, который более-менее удовлетворял потребностям, и вода, но уже не как ключевой источник энергии.

М. Родин: Но в любом случае это первый период, когда течёт металл. Железо действительно плавится до жидкого состояния, в отличие от крицы и чугуна раньше.

П. Черноусов: Да. В разных регионах высота печей наращивалась по-разному. Переход случился где-то в районе 1700 г. В этот момент стабильно стали строиться крупные доменные печи высотой внутреннего пространства в районе шести метров. Такая конфигурация создавала условия внутри агрегата, при которых гарантированно получался чугун и жидкий шлак.

Для шлака сразу нашли применение. В нашей стране – не очень, потому что у нас щебёнки много. А в Швеции из шлака стали специально отливать блоки, которые использовались в строительстве. И сейчас можно встретить очень много исторических зданий, особенно технического назначения, где прямо видно, что внизу зеленовато-сероватые блоки длинной в полметра с квадратным сечением примерно 20х20 или 30х30.

М. Родин: Объясни соотношение пудлинговой печи и доменной печи. Я правильно понимаю, что доменная печь – более ранний этап производства?

П. Черноусов: Мы вошли в XVII век, имея доменную печь и большой, в основном военный, спрос на чугун. В это время кричный горн предназначен для переработки чугунных чушек. В нём производится обезуглероженное железо. Грубо говоря, низкоуглеродистая сталь. Она находит широкое применение прежде всего на флоте: это вручную кованые якоря, цепи, крепёж, резьбовые соединения, кровельное железо. Из этого же мягкого железа делается жесть, которая обливается оловом. Появляется оловянная посуда. Есть заказ на сталь, которая делается из мягкого железа в основном методом томления. Она самая дорогая, потому что это уже третий передел, её не хватает.

В течение двухсот лет в дополнение к кричному горну приходит пудлинговая печь, позволяющая увеличить объёмы производства сварочного железа. В середине XVII века, чтобы увеличить объёмы производства стали, её начинают плавить в тиглях, используя в основном сварочное железо с добавками шлаков, иногда чугуна, обрезков металлолома. Все эти технологии существуют примерно до 1900-х годов. В середине XIX века им на смену постепенно приходят технологии получения литой стали.

М. Родин: Правильно ли я понимаю, что в процессе обработки полуфабриката играет важную роль паровой молот и прокатный стан, который позже появился?

П. Черноусов: В «Курилке Гутенберга» года три назад была хорошая программа про появление паровой машины. Там подробно рассмотрено, как внедрялись паровые машины, и какую роль при этом играла металлургия.

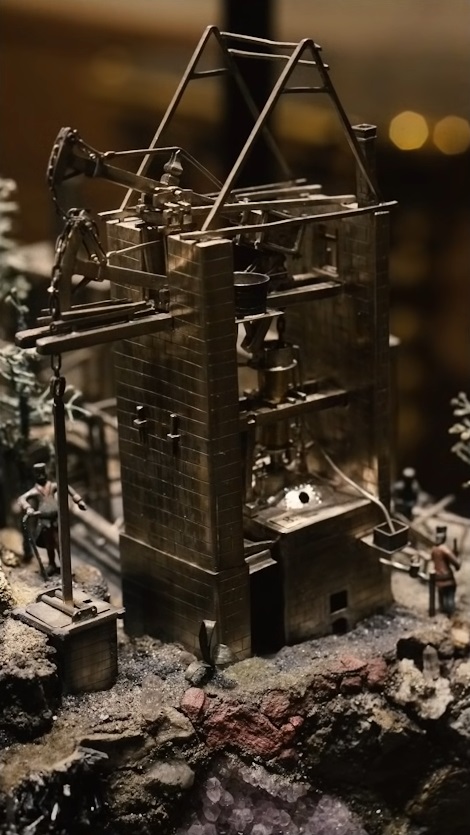

Для демонстрации самых первых паровых машин в промышленности, которые появились в самом начале XVIII века, есть замечательная картинка – модель рудника в Кремнице 1764 г. Это не только модель рудника, это модель всех металлургических агрегатов, которые там были.

Здесь есть шикарное изображение одной из первых паровых машин, которая была внедрена на этом руднике в 1722 г. Это чуть ли не одно из самых первых внедрений паровой техники в промышленности.

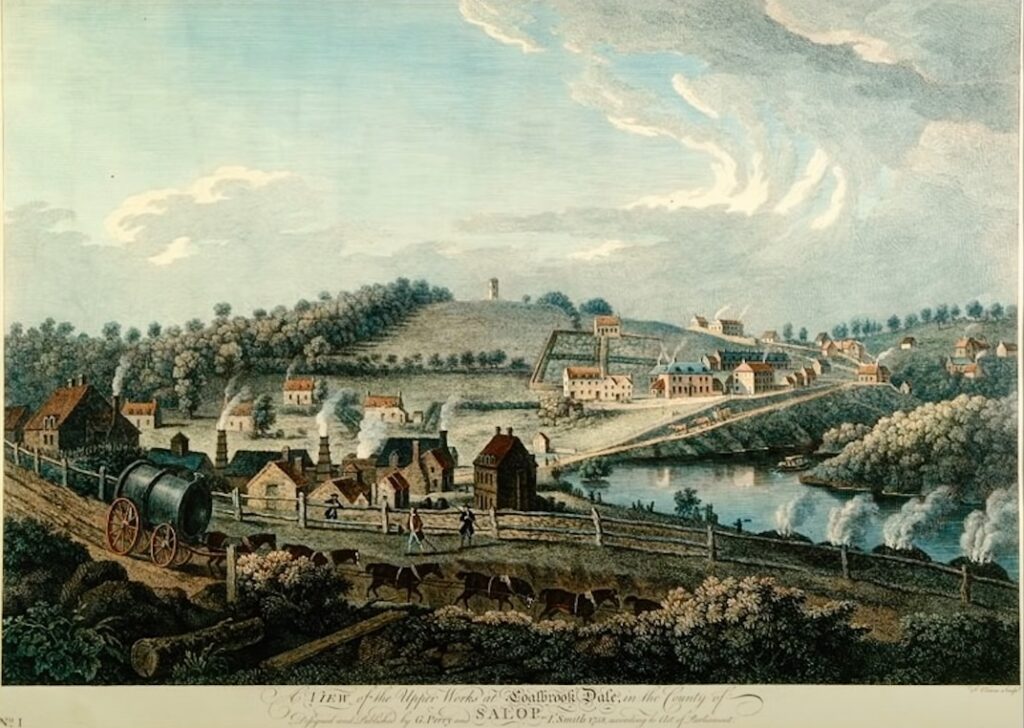

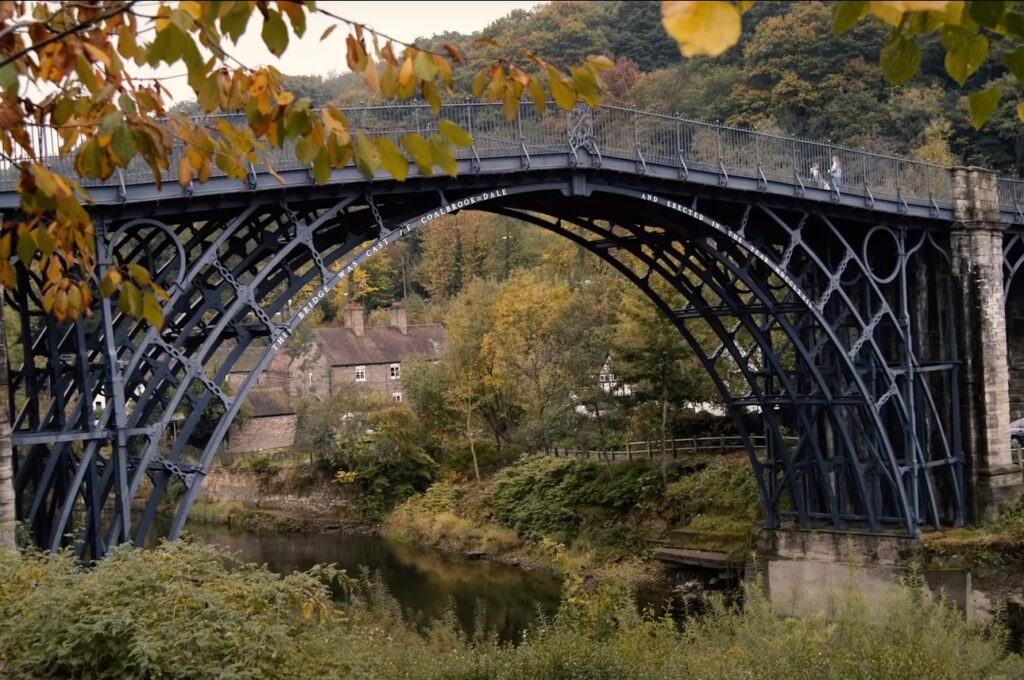

Следующее изображение – картина придворного художника, который изображал в Коалбрукдейле. Это такое историческое место, Айронбридж, «Мекка», где семейство Дарби проводило свою деятельность. Это картина примерно 1780 г. На ней изображена паровая машина, из неё идёт дым. Если машина в Кремнице использовалась для откачки воды из шахты, то здесь она использовалась для закачки воды в заводской пруд, расположенный на возвышенном месте, чтобы вода из этого пруда обеспечивала движение мехов в доменных печах в трёх местах. С левой стороны хорошо видны лошади, а перед ними – вагонеточка. Она катится по первым в мировой истории металлическим рельсам промышленного масштаба. Они имели профиль перевёрнутой буквы «П», и сделаны из сварочного железа. Из чугуна они будут делаться позже. Но на вагонетке – чугунные колёса. В описании упоминается, что даже без применения конной тяги по наклонной плоскости по такой железной дороге в вагонетке можно перевозить до пяти тонн.

М. Родин: Там видно, что её тащит человечек.

П. Черноусов: На следующей картинке такого рода вагонетка. Чугунные колёса, рельсы из сварочного железа.

Коалбрукдейл производит в это время даже на продажу в другие предприятия. Они производили рельсы, колёса, посуду, каминные наборы, столы, не только кабинетные, но и для садов. Причём по всей Европе отправляют прайс-листы. Чугунные фонари были. Номенклатура изделий из чугуна разрастается очень сильно.

М. Родин: И в Коалбрукдейле использовали паровой молот и другие паровые механизмы.

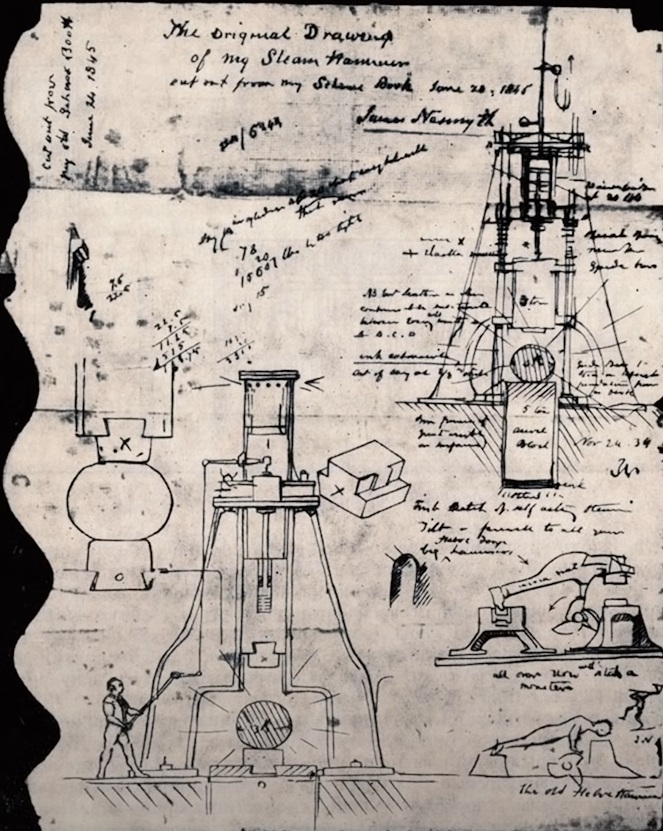

П. Черноусов: Паровые механизмы появляются в начале XVIII века. Но беда была в том, что паровой молот должен быть технологичен по своему устройству. С этим было очень тяжело. Джеймс Несмит сумел решить эту проблему только в XIX веке. И паровой молот примерно столетие был основным агрегатом для обработки криц из сварочного железа, самого сварочного железа, стали, и т.д. Только к концу XIX века прокатные станы начнут постепенно вытеснять паровые молоты.

М. Родин: Я правильно понимаю, что паровой молот придаёт окончательную форму заготовке?

П. Черноусов: Водяной и паровой молоты сначала делают из железной крицы проковку, удобную для дальнейшего использования. Это железо-сырец. А потом при помощи этих молотов можно обрабатывать заготовки с целью получения изделий. Нагретую заготовку ковали под молотом. Когда она остывала, её с помощью консольного крана и толпы рабочих в 15-50 человек разворачивали и подавали снова в нагревательную печь. Это была не пудлинговая печь, а просто печь для нагрева металла. Масса таких изделий могла доходить до нескольких десятков тонн. Таким образом ковались даже гребные валы для «Титаника» и всех судов, которые были до этого: всё вручную.

М. Родин: Правильно ли я понимаю, что такие заготовки скованы из большого количества криц?

П. Черноусов: Примерно до 1880-х гг., когда качество стали, прежде всего мартеновской, стало удовлетворять требованиям, это была тигельная сталь. Из сотен тиглей сливался металл в большой слиток, и дальше начиналась проковка. Нужно было придать высокую плотность: дальше это будет либо гребной винт, который работает на разрыв, или артиллерийское орудие, в котором порох взрывается. Артиллерийские орудия массой до ста тонн и гребные винты изготавливались таким способом.

М. Родин: Правильно ли я понимаю, что это эпоха конкретных изобретателей, которые двигают историю: Бессемер, Мартен, Крупп? Что они изобретали, в каком порядке и как это влияло на производство?

П. Черноусов: 1850-е годы – это рубеж. До этого – время, когда работают отдельные великие гении: один человек в состоянии разработать технологию. Технология тигельной плавки в промышленных масштабах приписывается Бенджамину Хантсману, пудлингование – Корт, дальше – фамилии, которые ты уже назвал.

После 1850-х гг. по существу мы не можем выделить какого-то одного изобретателя. Начинают работать технические бюро. Потому что слишком значимые задачи приходится решать. Поэтому, когда мы говорим о выдающихся оружейниках типа Армстронга, Витворта, мы называем фамилии, но мы должны понимать, что это корпорации.

М. Родин: Что изобрёл Бессемер?

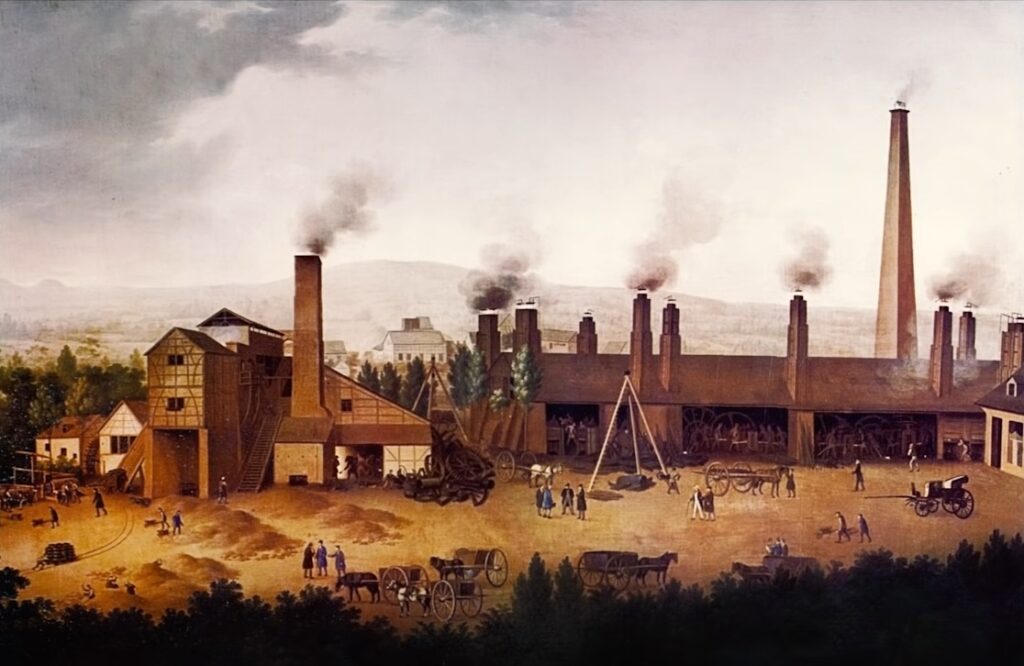

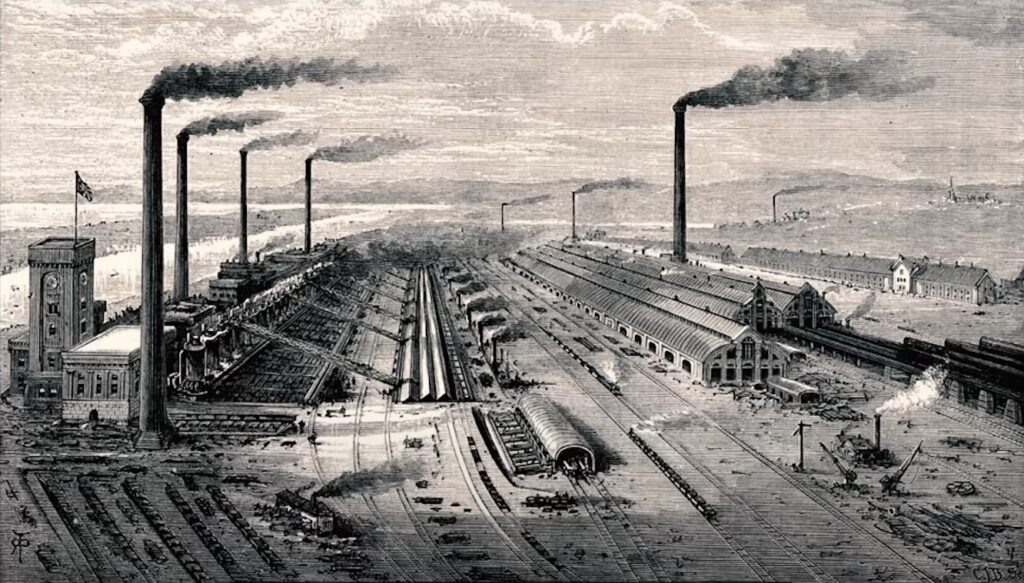

П. Черноусов: Чтобы показать масштаб личностей Бессемера и Мартена, покажем завод Барроу. Первое – это изображение из газеты, второе – картина Эндрюса. С левой стороны мы видим ряд доменных печей. Они высотой порядка тридцати с лишним метров. На середине изображения идут подъёмники с шихтованными материалами, которые таким образом поступают на верх доменных печей, на так называемый колошник. Перед доменными печами – пространство. Выпуск металла осуществлялся прямо на литейный двор, который не закрыт зданием. Вся длина от доменной печи направо до железнодорожных путей заполнялась чугуном. Чугун выпускался на это пространство в чушки. Их там было огромное количество. С правой стороны мы видим такие же по длине цеха. Их три подряд идёт. Это всё – пудлинговые печи. На двадцать доменных печей их было штук четыреста, если не пятьсот. Там чугун переделывался в пудлинговое железо.

М. Родин: Это чьё производство?

П. Черноусов: Это Великобритания, Ланкашир.

Я могу порекомендовать ещё одну картинку. Автором является Пенри Уильямс. Это знаменитое производство в Уэльсе. Им владело семейство Кроушай, одни из богатейших людей своего времени. В центре картины мы увидим семь доменных печей. Они другого типа. На Барроу так называемый шотландский тип: отдельно стоящие печи на свежем воздухе. А здесь весь ряд печей – это единый блок из камня. И перед ними – накрытое пространство для обслуживания литейного двора. Справа, и прямо перед нами слева – это снова пудлинговые печи.

На следующем изображении показан литейный двор. Доменные печи стоят с левой стороны. Из них выливается чугун. А прямо посередине не очень мастеровитый художник нарисовал серую насечку. Это в действительности готовится пространство, чтобы сюда выпустить чугун. Здесь будут чугунные чушки.

Если мы возьмём символ промышленной революции, знаменитый Хрустальный дворец, построенный к Всемирной выставке 1851 года, он сделан из чугунных колонн и крепежа из сварочного железа.

Промышленная революция полностью выбрала возможности этих металлов. Чугун и сварочное железо производилось в огромном количестве. Ещё в значительной степени с использованием водяных колёс. У водяного колеса Лекси 1854 года диаметр 22 м, ширина – почти 2 м. Оно до сих пор работает, как туристическая достопримечательность.

А в 1850-е гг. мы переходим на следующий этап.

М. Родин: К середине XIX века металл стал конструкционным материалом. Из него делают огромные вещи: железные дороги, постройки вроде Хрустального дворца, мосты, и т.п. Это уже другой этап развития цивилизации.

П. Черноусов: Безусловно. Пока ещё использовали возможности в значительной степени чугуна и сварочного железа. Первый в мире металлический мост в Айронбридже построен из чугуна. Там нет резьбовых соединений и используются клинья.

В Хрустальном дворце отлитые чугунные колонны. Но уже в капителях предусмотрены специальные отверстия, и крепление стекла и всего остального идёт за счёт низкоуглеродистого железа, которое можно назвать низкоуглеродистой сталью, но всё равно это очень мягкое железо.

Пора переходить на более высокую ступеньку. Нужно придумать что-то революционное, чтобы на смену чугуну и низкоуглеродистому железу пришла сталь с большой номенклатурой свойств. Это происходит в 1850-е годы. Но тоже не сразу, а примерно в течение 30-ти лет.

М. Родин: Что меняется? Что придумывают и кто?

П. Черноусов: Изобретение Бессемера является парадоксальным. Лавуазье предложил теорию окислительно-восстановительных процессов. До этого Реомюр объяснил, чем отличается чугун от железа и стали: содержанием углерода. Он тогда не знал, что такое углерод, но позже его определили, как элемент. Технологическая цепочка известна более двухсот лет. Вроде бы, только увеличивать масштабы производства.

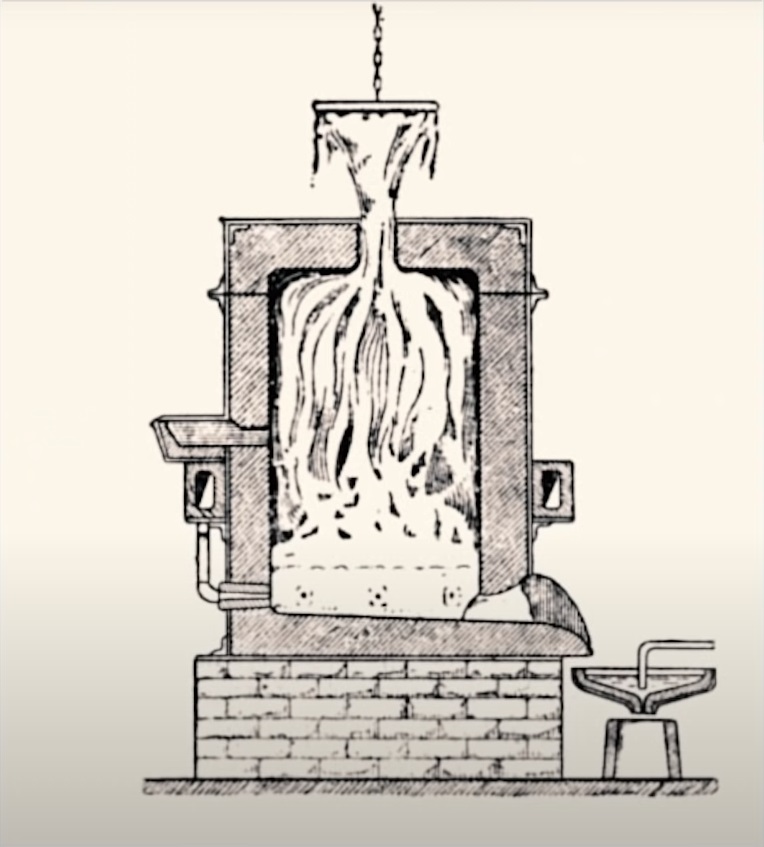

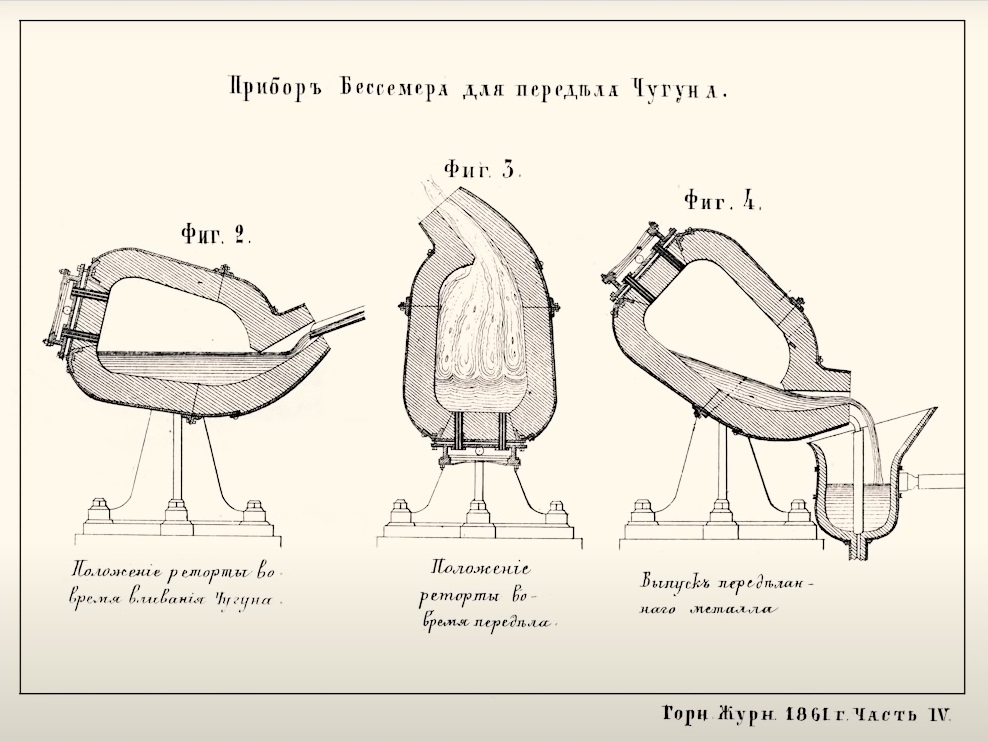

А Бессемер идёт парадоксальным путём. Чтобы получить разное содержание углерода в металле, надо просто в металл дать большое количество кислорода в какой-то момент, и выжечь этот углерод, сознательно понимая, до какого уровня можно дойти. Он предлагает агрегат, который получает название «кислородный конвертер».

Бессемер сначала не предполагал, что процесс будет идти настолько интенсивно и быстро. Он в первых вариантах подавал под давлением воздух внутрь чугуна и отапливал. Окружал тигель горящим древесным углём или коксом. В основном в экспериментах – древесным углём. Но в ходе первого же эксперимента выяснилось, что тепла хватает, и из чугуна мы быстро получаем не пудлинговый металл, а жидкую сталь. То есть мы убираем стадию пудлингования между чугуном и жидкой сталью. И сразу из жидкого чугуна получаем жидкую сталь. Выяснилось, что это можно производить в агрегате, который может давать несколько тонн металла. В тигле – 40 кг, а тут сразу несколько тонн.

М. Родин: Я правильно понимаю, что для того, чтобы начать такие эксперименты, надо было теоретически понимать, что там происходит, и это могло произойти только в середине XIX века?

П. Черноусов: Реомюр в начале XVIII века провёл эксперименты и показал, что есть мягкое железо, есть сталь и есть чугун. Если они будут взаимодействовать с углеродом, который Реомюр называл «сернисто-солевой субстанцией», то можно повести процесс либо в одну сторону, либо в другую, либо подавая туда воздух, либо нет. В это время господствовала теория флогистона, и защищались диссертации о том, что переводить руду в металл и один металл в другой можно за счёт флогистона. А Реомюр сформулировал это, как «сернисто-солевую субстанцию».

Ещё 70 лет потребовалось на то, чтобы Лавуазье, когда уже был открыт кислород и углерод, смог сформулировать, что происходят химические реакции. И прошло ещё несколько лет, когда Йёнс Якоб Берцелиус предложил в начале XIX века первую классификацию химических элементов. Стало понятно, что есть разные химические элементы и разные сплавы с определёнными свойствами.

И когда Бессемер начинал свой опыт, общая картина была перед глазами. Но нужно было сделать шаг.

М. Родин: Как он подавал кислород? Ведь это был управляемый процесс?

П. Черноусов: Принцип работы вентилятора более-менее понятен. Вначале использовалась трубка, облепленная огнеупорным материалом, металлическим или керамическим. По ней подавался воздух (не кислород).

Потом была предложена конструкция, в которой воздух под давлением подавался через днище. Отсюда такая специфическая форма, которую в итоге получил конвертер: грушевидная, с косым срезом наверху. Чтобы можно было кантовать, заливать металл, начинать продувку через сопла в днище. Когда подавалось дутьё, конвертер кантовался снова в вертикальное положение, и шла продувка.

Самое главное с точки зрения металлургии заключалось в том, что вместо того, чтобы задействовать 15 пудлинговщиков, потом 20 тигельщиков, которые в течение длительного времени получают сталь, здесь сразу из 1-3 тонн, а в конце XIX в. – 20 тонн чугуна в течение 40 минут получаем 20 тонн стали.

М. Родин: Я так понимаю, кроме масштабов это расширило ассортимент продукции.

П. Черноусов: Появилось понятие «марка стали» с разным содержанием углерода. Во-вторых, в это же время пока ещё тигельным способом производятся ферросплавы, которые начинают вводиться в жидкую сталь. Таким образом получаются различные марки стали. Прежде всего в этом помог броненосный флот. И хром, и никель начинают вводиться в металл.

Теперь металла много, и из него можно изготавливать разные изделия. Тут и цельнометаллический плуг, и агрегаты типа рутьеров, паровых машин, которые тягали за собой наборы плугов, инструменты самой широкой номенклатуры. Железные дороги сначала делали из сварочного железа, потом – из чугуна (это короткие рельсы, которые быстро ломались), а потом – длинные рельсы из стали.

Эпоха 1880-х гг. – это процесс индустриализации, который развивается очень быстро. Примерно в 1800-м году Англия, мировой лидер, производила где-то 200 с чем-то тысяч тонн чугуна, а в 1900-м году США производили порядка 30-40 миллионов тонн.

М. Родин: Правильно ли я понимаю, что в этот момент люди начинают осознанно делать сталь с разными свойствами благодаря тому, что добавляют туда различные элементы?

П. Черноусов: Безусловно. Когда мы говорим о начале революции в естествознании, я её связываю только с горно-металлургическим делом. В Швеции XVII-начала XVIII в., которая тогда была лидером металлургического производства, начинают исследовать свойства минералов при превращении их в металл. 1735 г. был знаменит многими вещами. Именно тогда была произведена впервые доменная плавка на коксе. В этом же году знаменитый металлург Георг Брандт открыл кобальт. В 1751 г. Аксель Кронстедт открывает никель. Картина мира, которая была до этого, рушится, потому что никаких семиметаллов в древности не знали. Алхимия уже не работает, и наконец, благодаря металлургам, начинается химия. В это время металлургами открыто порядка 25-ти химических элементов.

Начинаются широкие эксперименты, связанные с исследованием того, что из себя представляет металл. Начинал их Реомюр, который впервые смотрел на срезе структуру металла. Постепенно, с накоплением суммы знаний, появилось понимание того, что нужны специалисты, которые понимают, что происходит.

Бессемер это уже понимает. Он покупает патент у шотландца Мюшетта, который предлагал использовать марганец для того, чтобы соединять серу. Т.е. в процессе производства стали появлялся шлак, куда сера переводилась при помощи марганца. Дальше – Сидни Гилкрист Томас решает проблему фосфора наведением специального шлака в сталеплавильном агрегате, куда переходит фосфор.

В самом конце XVIII века везде появляются ВУЗы в современном смысле слова. Благодаря прежде всего Гаспару Монжу, Высшей школе во Франции. Там изначально был строительный, механический, металлургический, химический (по-моему) факультеты. Но химия с точки зрения материаловедения, металловедения и процессов взаимодействия, которые были в металле и шлаке, была на металлургическом факультете.

Исследования становятся международными. Есть изображение конвертера Гёрансона. Конвертер Гёрансона известен тем, что в 1858 г., спустя четыре года после того, как Бессемер всё запатентовал, показал на выставке свои достижения, но у него не получался металл необходимого качества, потому что он не мог применить патент Мюшетта и бороться с серой, шведские руды были низкосернистыми, и Гёрансон смог показать, что в его конвертере из шведских руд получается высококачественный металл.

Эта эпоха, когда постепенно доводилась технология получения т.н. литой стали методами Бессемера и Мартена, заняла 30-40 лет. И она была международной. Мы говорим, что последние гениальный изобретатели – это Бессемер, братья Сименсы, прежде всего Вильгельм, который разработал печь, используемую Мартеном. Но в быстром продвижении этих изобретений уже участвовали люди, которые имели специальное образование. За исключением Бессемера, у которого высшего образования не было. В нашей стране всё было то же самое.

М. Родин: Мы говорили, что серьёзный прорыв случился благодаря Генриху VIII: он ввалил много денег в эти исследования и как-бы создал эту промышленность. Потом всё перемещается в Швецию, потом – обратно в континентальную Европу и Англию. Можешь объяснить, какие процессы влияли на перемещение металлургических центров? Доступ к сырью, вложение в науку, в технологии, в образование? Что?

П. Черноусов: Ландшафт имеет огромное значение. В России ландшафт был подходящий на всех этапах. Пётр I начал активно это дело развивать, и дальше всё пошло. В XVIII веке были законодательные акты Елизаветы, Екатерины: всё это дело внедрялось по полной программе. У нас научная мысль бурлила, но когда дело касалось внедрения технологий, быстрее приживались те технологии, которые уже разработаны, и мы их совершенствуем и даже привносим что-то своё. Но это дело одиночек, например, Обухова, Путилова. До 1930-х гг. государство не давало больших средств. Только на большие военные проекты.

В Швеции есть огромные возможности для получения металла. Польхем, выдающийся шведский инженер-конструктор, который смог передавать водяную энергию с помощью специальных устройств из дерева – это XVII-начало XVIII века. Они проработали до 1930-х гг.

М. Родин: Конструкции выглядят, как сделанные на коленке. Но они передавали энергию на сотни метров.

П. Черноусов: Больше: на несколько километров. Трудно померять, на какое. В основе развития металлургии лежали, и, в меньшей степени, продолжают лежать военные нужды.

М. Родин: Имеются в виду вложения в металлургические разработки на государственном уровне.

П. Черноусов: В обязательном порядке. Пример Швеции здесь совершенно однозначен. Уппсальская академия в это время просто цвела. Наши туда ездили учиться, и первая диссертация, которая была защищена в 1720-х гг., была очень смешная. Руководителем работы был Карл Линней, который в это время был в Уппсале. Диссертация называлась примерно так: «О целесообразности развития железоделательного производства на территории Российской империи».

Гаспар Монж – не только основатель первого вуза, горные школы были и до этого начиная с XVII в. В 1790-м г. он создал прообраз современного ВУЗа с факультетами, со структурой, и т.д. Но Гаспар Монж, помимо всего прочего, изобретатель геометрии, т.е. технического чертежа, и быстрой формовки артиллерийских орудий.

Без серьёзных вливаний со стороны государства это просто невозможно.

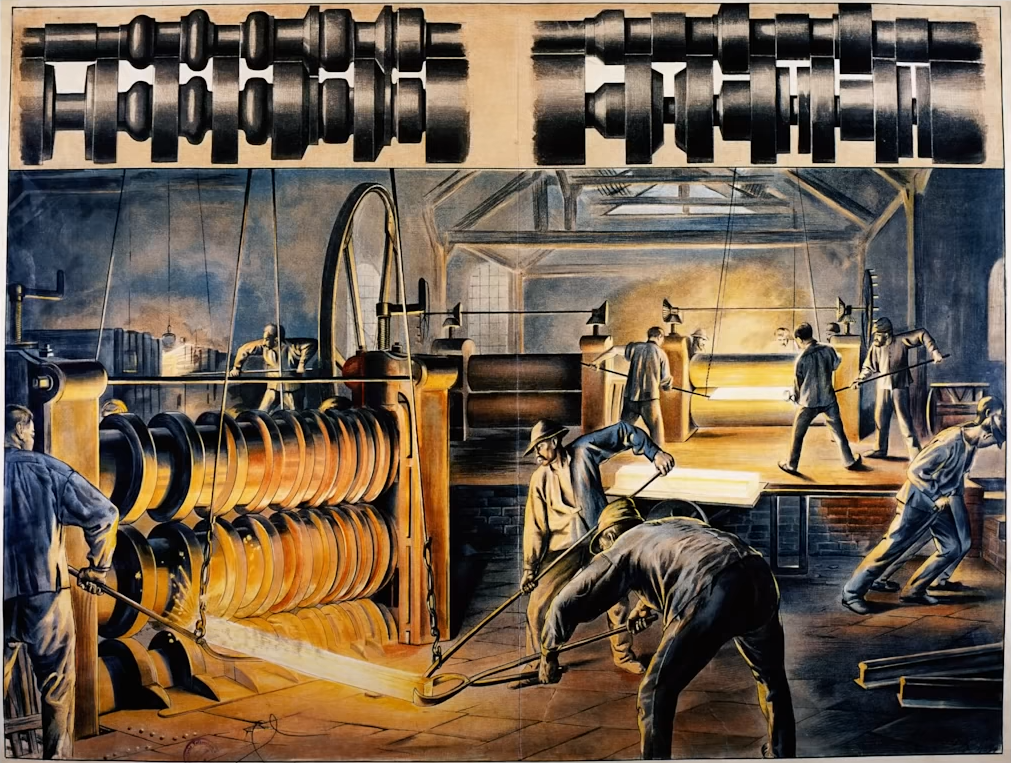

М. Родин: Возвращаемся ко второй половине XIX века. Правильно ли я понимаю, что в это время начинает использоваться прокатный стан? Что это за технология и зачем она?

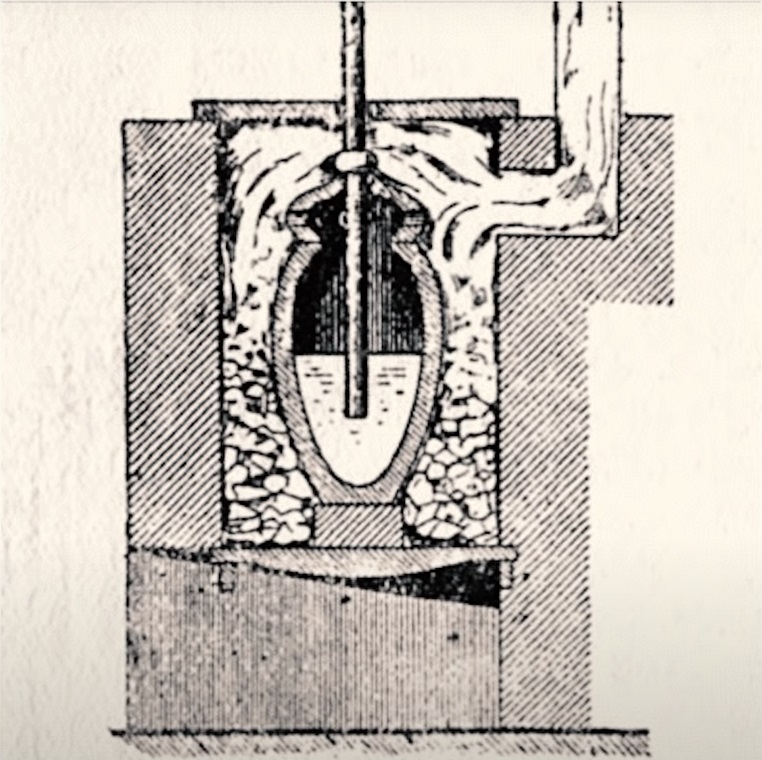

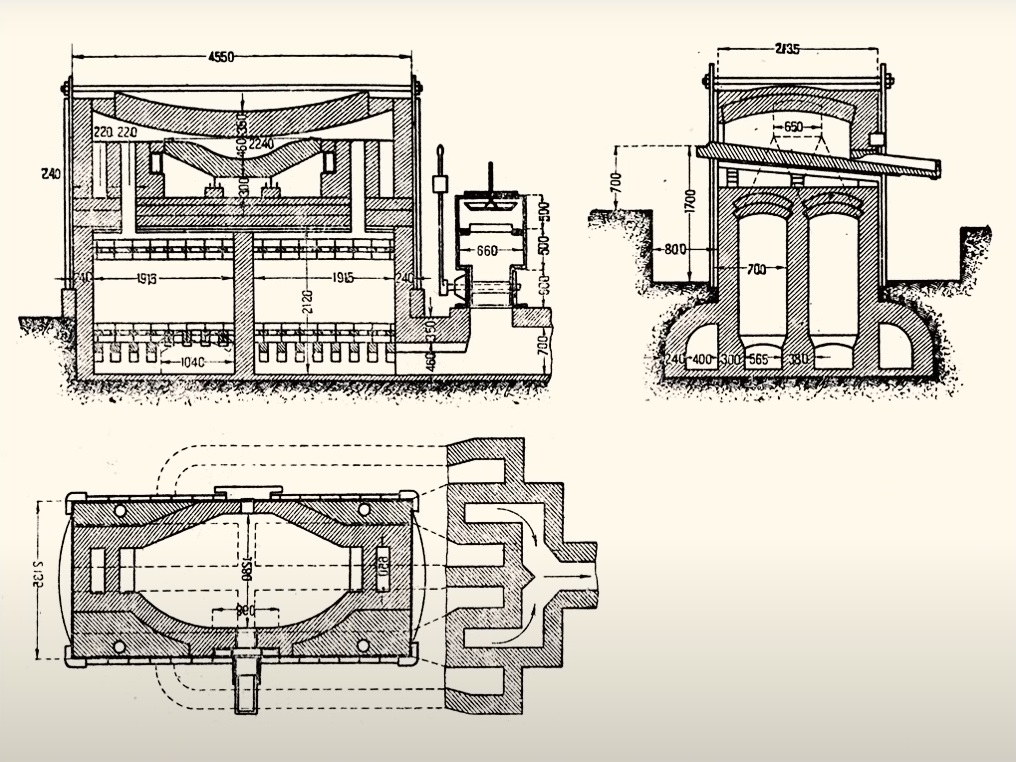

П. Черноусов: Мартен изобрёл мартеновскую печь, которая быстро почти полностью вытеснила бессемеровское производство.

М. Родин: Чем она отличалась от бессемеровского конвертера?

П. Черноусов: Мартен хотел улучшить условия плавки стали в тиглях. Но так получилось, что тигли разбились, и пространство, в котором они находились, сделанное из специальных огнеупорных материалов, позволило Мартену догадаться: зачем ставить в ванну тигли, когда туда можно положить металл?

Это решение оказалось удачным с той точки зрения, что в бессемеровском конвертере очень трудно доводить процесс. Мы его загрузили, и дальше можем поиграть временем продувки, составом шлака. А останавливать процесс и чем-то дозагружать – довольно сложно. А в мартеновской печи остаются окна. Окно можно поднять и добавить что-то. Залив туда жидкий чугун, можно бросать туда чугунные чушки, сталь, металлолом, добавлять любые присадки, т.е. навести шлак на поверхности. Потом этот шлак можно скачать, всё время оставляя металл в жидком состоянии.

Ещё очень важно, что процесс можно было вести в несколько стадий, используя большие количества металлолома. До этого металлолом копили и переплавляли в доменных печах или в вагранках (шахтных печах, немного отличающихся от доменных). А здесь всё отправлялось в мартены и получали сразу сталь необходимого качества. Не надо переплавлять металлолом в вагранке или в доменной печи, чтобы получить чугун, а в одном сталеплавильном агрегате сразу получается сталь необходимого состава и в большом количестве. Мартеновские печи, которые начали внедряться в 1860-х гг., очень быстро начали увеличивать свой размер и объёмы выплавляемого металла. Конвертеры в 1900 г. дошли примерно до 20-ти тонн, а мартеновские печи – по-моему, до 30-ти, и на горизонте уже были и 50-тонные, и т.д.

М. Родин: У мартеновской печи есть ещё две особенности. Первая – в отличие от конвертера Бессемера, она не вращается. Когда металл туда попал, её нельзя останавливать. И второй момент – другая технология, как оттуда доставать металл.

П. Черноусов: Слабым местом конвертера было то, что дутьё подавалось через днище. Стыковка днища с основным корпусом была слабым местом. Несовершенные огнеупоры, подача воздуха под давлением – всё это приводило к тому, что быстро происходил износ. После нескольких плавок, редко после нескольких десятков плавок, днище просто снимали. Под рядом этих конвертеров проходили рельсы. По ним подкатывали тележку и присоединяли новое днище.

Потом, в середине ХХ века, стали делать кожух конвертера цельным, а фурму, воздуходувную трубку, стали вводить сверху. Сейчас конвертеры мощностью примерно 300 тонн. У них только горловина видна над площадкой, сам конвертер ниже. Он по-прежнему кантуется. Хотя есть конвертеры и с выпуском снизу, там масса конструкций.

Мартеновская печь не постоянно работает. Плавка с оставлением части металла и шлака, т.н. «болота», куда снова идёт загрузка, – это специфическая технология, которая получила широкое распространение только в ХХ веке. А в XIX веке ещё весь металл выпускали, потому что были проблемы с футеровкой. Смотрели, что там происходит и по необходимости её восстанавливали.

М. Родин: Что такое футеровка?

П. Черноусов: Это огнеупорные материалы, в основном кирпич, которым выкладывается рабочее пространство. При высокой температуре любую глину использовать нельзя, поэтому используется специальный огнеупорный кирпич и всякие замазки. Это была проблема, и ремонты мартеновских печей в первое время производились очень регулярно.

У доменных печей старались делать кампанию как можно более долгой. Потому что заново её заполнять материалом, раздувать огонь внизу – это перерасход топлива, резкое снижение производительности. Но у древесноугольных печей были проблемы, связанные обычно с недостатком воды осенью и весной, и печи тогда останавливали. А когда перешли на энергию пара и использование угля и кокса, когда доменные печи перестали ставить рядом с плотинами, кампания печи, т.е. длительность её безремонтной работы, стала длиться сначала годы, а сейчас 40 лет может работать практически без ремонта. Ремонтируются только её отдельные части.

М. Родин: Мы выпускаем этот металл, и потом он попадает в прокатный стан. Зачем?

П. Черноусов: Здесь мы сталкиваемся с проблемой объёмов производства. Как мы уже видели, когда мы куём вал какой-нибудь или что-то ещё, здесь трудозатраты колоссальные. И самое главное здесь – длительность процесса. Когда у нас большая заготовка, или даже небольшая, её в ходе обработки молотом надо снова нагревать, потому что она остывает.

Возникла идея, что, может быть, можно полуфабрикаты, которые максимально подходят для дальнейшей ковки только чтобы придать им необходимую форму, получать другим способом. Сначала в обиход вошли прессы. Это тот же самый паровой молот, только работающий не ударным способом, а давлением. Они стали широко использоваться. Чтобы этот пресс работал не единократно, решили использовать вместо него валок, через который пропускается металл.

Прежде всего это зашло при получении сортовой заготовки. Прежде всего проволоки. Сначала вручную. Применяли водяные колёса, а потом и паровой привод стали применять, потом – электрический. Всё большие по размеру металлические заготовки могли прогонять, придавая им определённую форму.

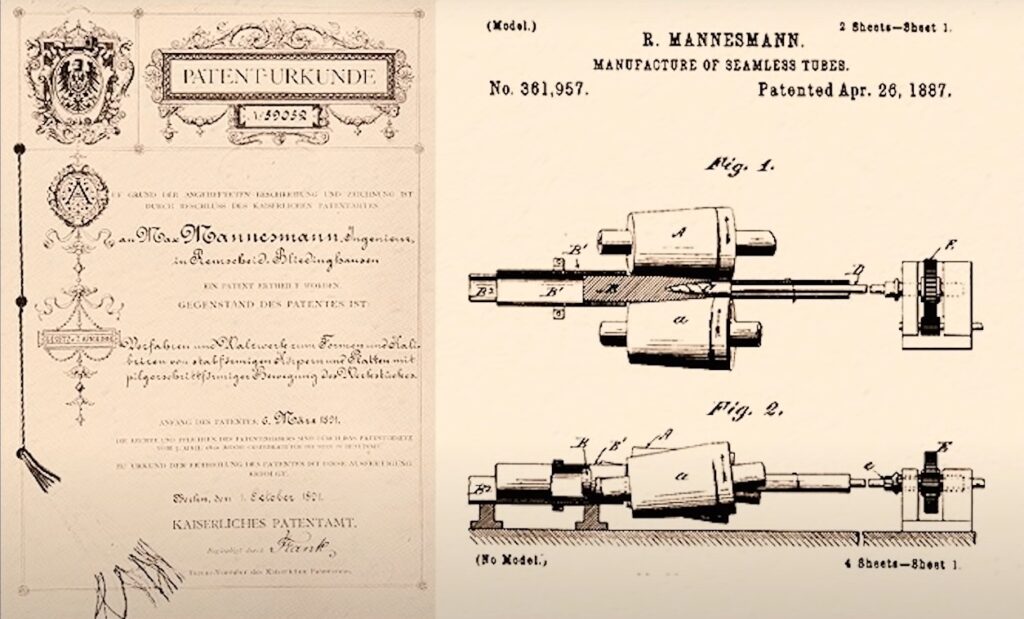

Изобретение тонко- и толстолистовых станов – это следующий этап. Предварительно прокатка осуществлялась на т.н. блюминге, а потом – через сами валки. На рубеже 1900 года это стало примерно везде входить в обиход. А когда братья Маннесманы в самом конце XIX в. придумали свой знаменитый стан для прокатки трубных заготовок, Эдисон писал, что всё, что он изобрёл, готов отдать за то, что изобрели Маннесманы. В Музее Леонардо да Винчи в Милане есть один из первых прокатных станов в натуральную величину.

М. Родин: Какой следующий этап? Электросталь?

П. Черноусов: В течение определённого времени электропечи использовались в основном для доводки металла до марки. Поль Эру предложил свой принцип работы электропечи, потом появились электродуговые печи, которые и вошли в обиход, и чуть позже – индукционные.

М. Родин: Когда это произошло и в чём принцип их работы?

П. Черноусов: Примерно в 1910 г. появились первые электропечи с принципом дуговой плавки, когда электроды вводятся в рабочее пространство сверху. Электрическая дуга создавалась либо между электродами, либо между электродом и нижней частью печи. Расплавив таким образом металл, можно поместить туда ферросплавы и таким образом довести металл до необходимой кондиции. Заводы, которые работали с 1915-го до примерно 1930 года, в основном переплавляли в электропечах либо сталь, либо сталь с чугуном с добавками ферросплавов с целью получения марок высокого качества, и использовали её для военных целей.

Электропечь в современном понимании, т.е. универсальный агрегат, в котором можно переплавлять либо металлолом, либо чугун с целью получения металла любого качества, обеспечивая большой объём – это примерно 1950-60-е гг., когда отдельно возникла проблема переработки больших объёмов металлолома (сейчас накоплены такие объёмы металлолома, что некоторые страны собираются переходить на 70% производства металла из собственного металлофонда. В Японии такая программа планируется к внедрению до 2050 г. Сейчас там примерно 35-40%).

Здесь могла бы по-прежнему использоваться мартеновская печь. Но дело в том, что длительность плавки в мартеновских печах большая. В конвертерной печи сейчас могут выплавлять 300 тонн металла за 20 минут. В электропечи чуть подольше, но в конвертере нельзя использовать больше 30% металлолома: там жидкий чугун плюс металлолом. А электропечь за короткий период времени может перерабатывать до 100% металлолома с получением металла практически любого качества.

Именно эти два обстоятельства способствовали тому, что мартены, которые служили примерно до 1980 года, оставаясь производителями основного объёма металла, в течение чуть более чем 15-20 лет уступили место конвертерам и электропечам.

М. Родин: Я правильно понимаю, что мы упёрлись в современный уровень металлургии, когда можно уже полностью контролировать все процессы?

П. Черноусов: Можно отметить рубеж: 1850-й г. Когда огромные объёмы чугуна, мягкого пудлингового железа и небольшие сравнительно с другими металлами объёмы тигельной стали обеспечили практически все потребности, которые в то время были. Но уже было на пределе, потому что на 20 доменщиков было 200 пудлинговщиков и остальных специалистов.

В этот момент пошло активное внедрение новых технологий. Доменная печка осталась, хотя очень сильно изменила свою инфраструктуру. И на место пудлинговым печам и тигельной плавке постепенно, в течение 30-40 лет, пришли конвертеры, которые очень быстро дали объём металла, потом – мартеновские печи, которые опять же дали объём металла, плюс переработку большого количества металлолома. И электропечи, которые встроились в эту цепочку сначала в виде агрегатов для рафинирования, а потом – в виде основных агрегатов. Качественный, а потом и количественный переход от чугуна к стали произошёл именно в это время. 1900-е годы – начало строительства небоскрёбов в Нью-Йорке, немножко раньше – Эйфелева башня.

М. Родин: Правильно ли я понимаю, что на этом история металлургии остановилась? Что-то ещё можно придумать в будущем?

П. Черноусов: Если оставить за бортом желание некоторых сильно политизированных товарищей перевести нас на водородные рельсы, у нас и так всё хорошо с металлом. Даже ожидаемый дефицит коксующихся углей нас не очень сильно пугает: их пока вполне достаточно.

К Первой мировой войне весь мир давал примерно 100 миллионов тонн. Сейчас – 2 миллиарда. И не все мощности задействованы: Япония может производить 140 миллионов тонн стали, производит, по-моему, менее ста сейчас.

Мы живём в такой период, когда что-то ожидается, но я не вижу, чтобы у современных схем были исчерпаны все возможности. Пока мы можем обеспечить потребности нашей цивилизации тем, что у нас есть.

Помощь проекту

Вы можете стать подписчиком журнала Proshloe и поддержать наши проекты: https://proshloe.com/donate

© 2022 Родина слонов · Копирование материалов сайта без разрешения запрещено

Добавить комментарий