РС 312 Металлургия Малой промышленной революции

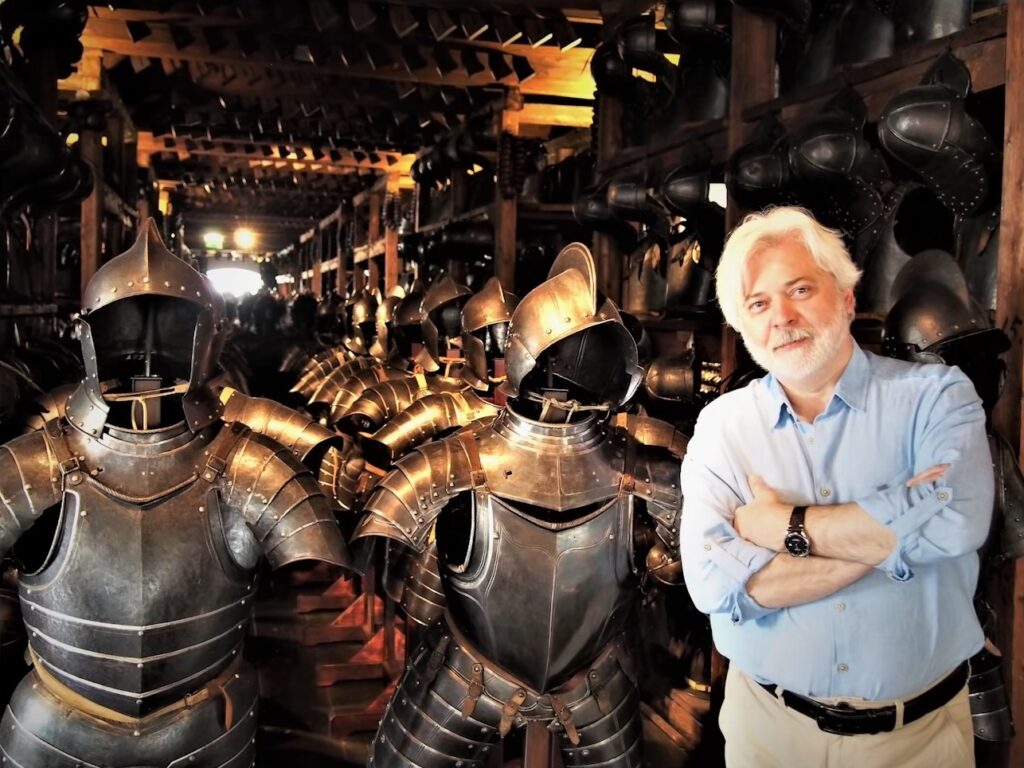

Павел Черноусов в «Родине слонов»

Цельнометаллические доспехи, массовые армии, широкое использование артиллерии — эпоха Возрождения положила начало радикальному преобразованию во многих сферах жизни. И одним из главных движущих элементов этих изменений стал прогресс в металлургии.

Представляем новый выпуск «Родины слонов» с Павлом Ивановичем Черноусовым, кандидатом технических наук, доцентом кафедры энергоэффективных и ресурсосберегающих промышленных технологий МИСиС, директором Музея истории МИСиС.

Стенограмма эфира программы «Родина слонов» с кандидатом технических наук, доцентом кафедры энергоэффективных и ресурсосберегающих промышленных технологий МИСиС, директором Музея истории МИСиС Павлом Ивановичем Черноусовым.

Павел Черноусов – металлург по образованию и основной специальности, при этом прекрасно разбирается в истории технологий. Он сочетает научную деятельность и работу в промышленности с преподаванием в Московском институте стали и сплавов и исследованиями археометаллургии. Павел активно сотрудничает с ведущими археологами страны, занимающимися историей металлургии разных периодов, является автором многочисленных научных и популярных трудов в этой отрасли.

М. Родин: Когда мы говорим о радикальных изменениях в истории человечества, очень часто от нашего внимания ускользает эпоха Малой промышленной революции. А между тем это время, когда жизнь многих регионов Европы поменялась буквально за несколько поколений. Причём изменилось всё: кораблестроение, военное дело, сельское хозяйство, да и быт людей. Сегодня мы продолжим наш цикл программ о развитии металлургических технологий.

Мы остановились на завершении эпохи викингов. И после этого опять очень сильно поменялись технологии. С чем это связано?

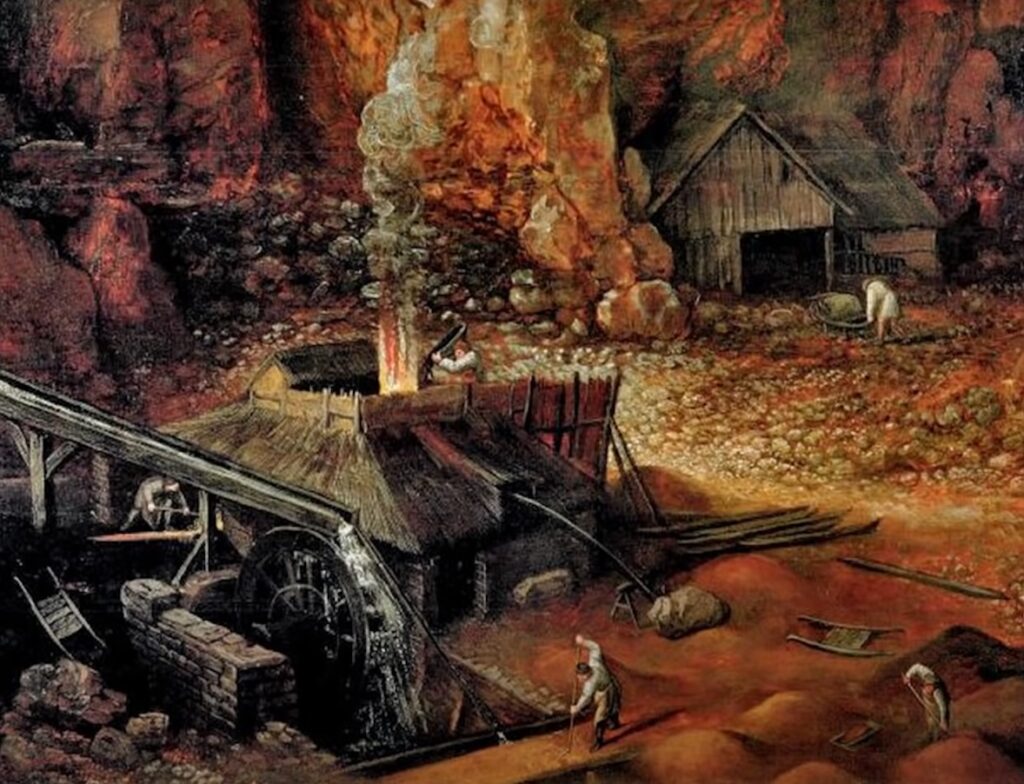

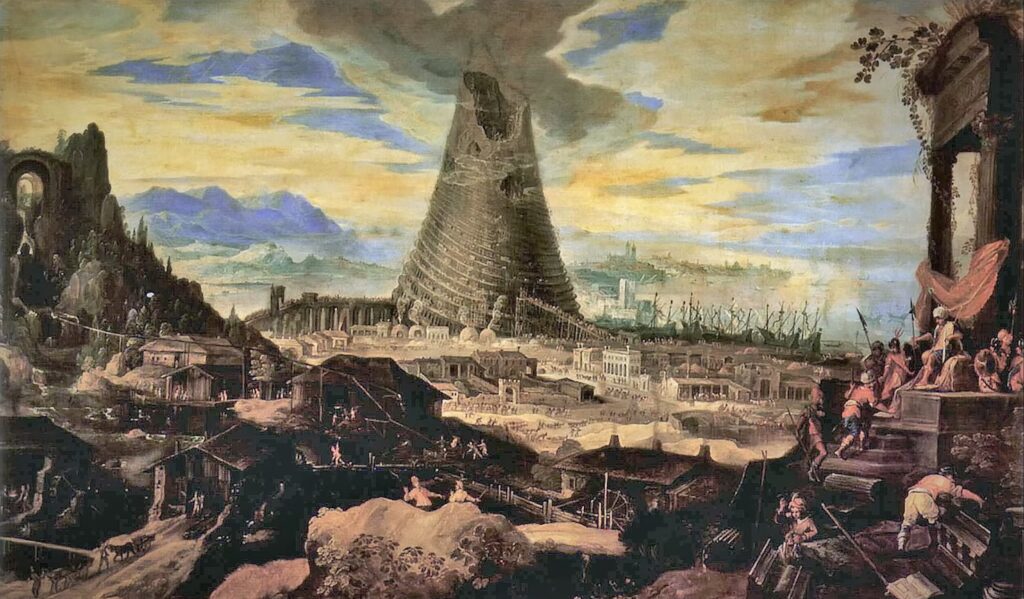

П. Черноусов: Эпоха Высокого Средневековья, Ренессанса действительно принесла прорыв. Была технология, которая позволила резко увеличить производство металла и очень многих изделий, которые из него производились. Но и в целом общая культура металлургического производства поднялась просто неимоверно. Лучше всего это отражают некоторые картины. Про малую промышленную революцию в изобразительном искусстве мы делали программу полтора года назад. Есть замечательное полотно Яна Брейгеля Старшего, где показаны все достижения XV-XVI вв.

Ювелирка, монетное дело, ковка под водяным молотом, ковка свободная, отливка артиллерийских орудий, полировка – огромный массив металлургических технологий и изделий из металла можно на этом полотне увидеть.

М. Родин: Правильно ли я понимаю, что этот прорыв был связан в основном с тем, что освоили промышленное получение чугуна?

П. Черноусов: Безусловно. Если говорить о главной прорывной технологии, то это, конечно, металлургическое производство чугуна. И здесь надо говорить о том, какие были к этому побудительные мотивы. Если мы будем рассматривать историю металлургии, то после ювелирных технологий обычно шло военное дело. И в военном деле назрела революция, связанная с использованием огнестрельного оружия, как ручного, так и артиллерии. Все крупные металлургические проекты были государственными. И выяснилось где-то на рубеже XIII-XIV вв., что без этой технологии государство существовать не может. А раз так, пошла гонка вооружений. Наверное, первая, которая хорошо отмечена в истории. Производство артиллерийских орудий было очень масштабным, и его могли позволить себе только государи либо крупных стран, либо отдельных территорий. Король Англии Генрих VIII смог создать масштабное производство артиллерийских орудий из чугуна. И за очень короткое время происходит просто взрыв.

М. Родин: В чём главное отличие этой новой технологии от того, что было раньше?

П. Черноусов: Сначала она как-бы не отличалась. В арсенале Толедо можно посмотреть, какие артиллерийские орудия изготавливались в XIV веке.

Они изготавливались из криц, получаемых в сыродутных горнах. Крицы в то время могли иметь массу в несколько десятков килограммов: размеры агрегатов несколько увеличивались. Из этих небольших криц делали орудия массой 5-10 тонн. Изготовление пушек напоминало изготовление бочек: они формировались из железных «досточек», на которые насаживались кольца.

Чтобы не использовать десятки и тысячи криц, надо увеличивать размеры агрегата. Появились возможности, связанные с тем, что использовались водяные колёса. И оказалось, что можно использовать большие агрегаты.

Сначала в них получали всё те же крицы: всё большего размера. В какой-то момент произошёл качественный скачок: размеры агрегата и длительность нахождения в нём металла стали такими, что прошли процессы науглероживания и стал получаться чугун. А он обладает литейными свойствами: он течёт, и течёт при более низких температурах, 1250-1300 градусов.

М. Родин: И это вылилось в каталонский процесс. Что это такое?

П. Черноусов: Процессы шли параллельно. С одной стороны, оставалась тигельная плавка. С помощью неё делали прекрасные мечи, орудия элитного класса. С другой стороны, совершенствование сыродутных горнов пошло по пути того, что стали создавать условия, чтобы агрегат работал более высокоинтенсивно за счёт применения мощных воздуходувных средств. Где-то ближе к концу XV-началу XVI века появляются каталонские горны. Это интенсивно работающие сыродутные горны, где можно вручную управлять процессом.

Там получали крицы примерно 40-50 кг, а в последствии до 100 кг. Что ещё важно: когда этим процессом можно управлять вручную, крица получается более плотной. Там включений древесного угля и шлака практически нет. Эта крица проковывается под водяным молотом. И это сложит заготовкой для очень большой номенклатуры изделий.

М. Родин: Правильно ли я понимаю, что ключевое, что изменило процесс – это использование силы воды?

П. Черноусов: Безусловно. Во-первых, использование водяного колеса для привода мехов позволяет, с одной стороны, увеличить размеры агрегата, прежде всего – его высоту, и таким образом увеличить тот объём, в котором происходит науглероживание метала.

Горны росли вверх, и постепенно, где-то в конце XIV в., они превратились в доменную печь, из которой вытекал чугун: шли процессы науглероживания, и при температурах до 1300 градусов получался жидкий металл.

Второе направление – возможность организовывать процесс высокоинтенсивно и получать крупные крицы в каталонских горнах. Трудно сказать, почему за ними закрепилось именно такое название. Были т.н. наваррские горны, были бискайские горны. В литературе XIX века можно встретить разные названия. Но вот закрепилось «каталонские».

М. Родин: Ещё должны были измениться способы добычи руды и энергетическая составляющая.

П. Черноусов: Ландшафт – это всегда важнейшая составляющая металлургического производства. Говоря о крупном производстве, если взять Каталонию, это безусловно производство государственного масштаба. Оно создавалось в условиях пиренейских гор. В это производство вкачивается огромное количество средств, которое должно давать металл и для доспехов, для наступательного вооружения. Это огромное производство в десятки горнов, если мы говорим о каталонских горнах. Если говорить о доменных печах, то тоже редко бывает одна печь. Это обычно 3-5 печей. Это мощное производство, которое выдаёт несколько видов продукции: и чугун для литья, и кричное железо, и сварочное железо, получаемое после переработки чугуна, это огромная номенклатура полуфабрикатов и готовой продукции.

М. Родин: Я правильно понимаю, что логистически был организован район, где одновременно и жили мастера разных профессий. Кто-то готовит уголь к обжигу, кто-то работает непосредственно на агрегате, кто-то вспомогательными делами занимается. Правильно?

П. Черноусов: Совершенно верно. В этот момент металлургическое производство стало всеобъемлющим. Если до этого в небольших локальных центрах концентрировались крупные государственные заказы, какое-то небольшое количество металла доставалось крестьянам, что-то перерабатывалось на местах с целью получения продукции непремиального качества, то в этот момент появляются мощные металлургические центры. Их не так много, но они обеспечивают продукцией огромные страны. Во Франции это район Вогезов, рядом с Бельгией, с Арденнским лесом. Второй регион – северные Пиренеи, граница с современной Испанией. Эти регионы обеспечивали Францию и Бургундию того времени металлом. Оттуда на всю территорию поступали и заготовки, и готовые изделия.

М. Родин: Процесс стал более многоступенчатым. Изначально выплавляли чугун. Что с ним дальше происходило? Чтобы превратить чугун в сталь, нужно выбить из него лишний углерод.

П. Черноусов: Чугун – это примерно 2,2%-6% угерода. В этом интервале чугун может иметь разный вид. Он может быть т.н. «белым», когда практически нет выделений графита, а может быть «серым», когда часть углерода выделена в виде самостоятельной фазы. Это, конечно, меняет свойства.

Поскольку чугун обладает литейными свойствами, он в этот момент широко востребован. Из него можно производить артиллерийские орудия, ядра, при желании – массу других изделий. Но в XVI в он почти весь уходил на производство артиллерии и ядер.

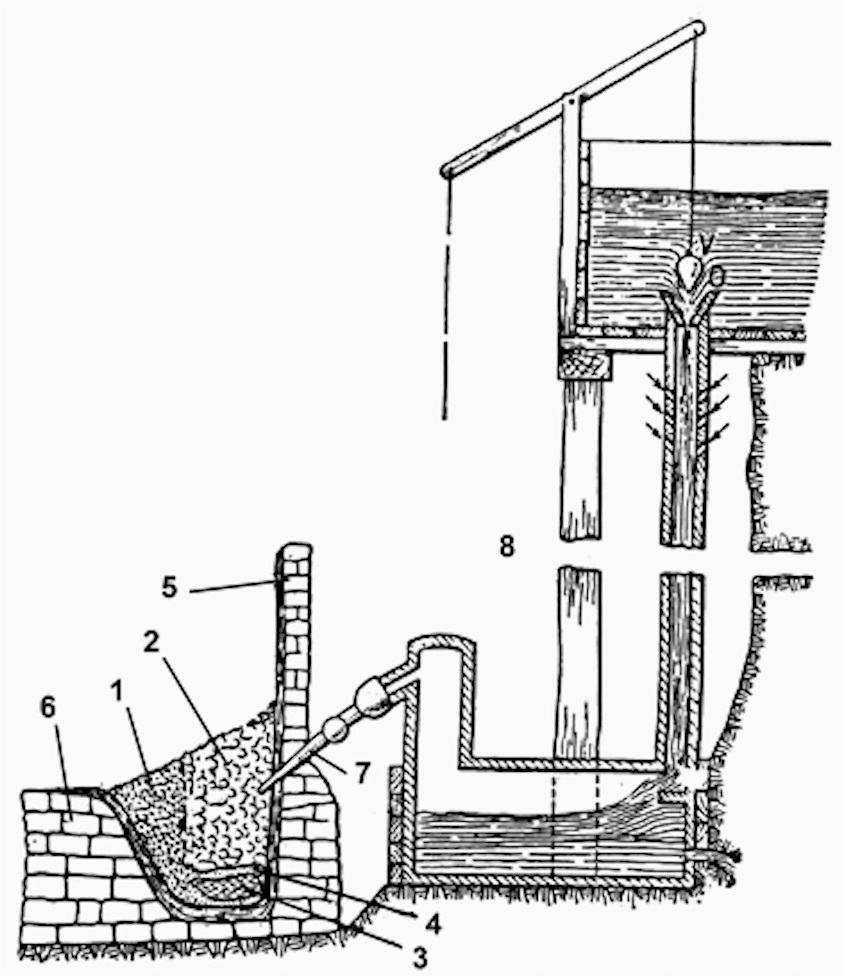

Но одновременно востребованы и другие сплавы. Прежде всего сталь. И железо, если мы говорим о низкоуглеродистой стали. И выяснилось, что можно переработать чугун в сталь, если создать условия, когда углерод «выжигается» из чугуна. Это делалось в специальных горнах, которые получили названия кричных.

По принципу работы кричный горн очень похож на сыродутный. В определённом пространстве размещается древесный уголь, с одной стороны подаётся дутьё, с другой помещаются чугунные чушки. Но качество производимого при этом металла, который получает название сварочного железа, намного выше. Потому что металл пропускается через жидкую фазу, и когда он формирует крицу, он становится более плотным. Он проковывается под молотом, и получается более высокого качества.

М. Родин: Есть несколько стадий полуфабриката. 1 – чугунная чушка; 2 – сварочное железо. Сварочное железо – это бесформенный кусок металла?

П. Черноусов: Поскольку кричный горн имеет определённую конфигурацию, обусловленную технологическими условиями работы, то получаемая там крица не настолько бесформенна, как в сыродутном горне. Она близка к дну кричного горна. Она очень плотная. Поэтому, после проковки с целью придания ей товарной формы, получается сырое железо. Поскольку процесс этот шёл достаточно интенсивно, то углерода выгорало много. Сварочное железо обладает довольно высокой устойчивостью к коррозии, поэтому его использовали для изготовления якорей.

А для того, чтобы получить сталь, снова создавали условия, чтобы это железо опять насытилось углеродом. Получалась томлёная сталь. Это делалось в специальных тиглях или в чугунных ящиках.

Имеется огромный набор: сплавы с литейными качествами, мягкое железо, устойчивое к коррозии, твёрдое железо, науглероженное до разной степени, которое можно комбинировать. Таким образом получается целая индустрия и огромные объёмы металла. В доменной печи за сутки можно было получить точно полтонны металла, а то и до тонны. В каталонском горне можно было получить до 400 кг, если четыре плавки провести по 5-6 часов. А в сыродутном горне, как мы говорили, можно было за сутки получить 16 кг, может быть, до 30 кг. И вот сразу резко в 10 раз повышаются объёмы производимого металла.

М. Родин: Насколько я понимаю, дальше процесс обработки металла тоже изменился. У нас есть стальные чушки. Но прокатного стана ещё нет. Как сделать, например, цельнометаллические доспехи, которые и появляются в этот момент?

П. Черноусов: Благодаря водяному колесу появляется водяной молот.

Это замечательная конструкция, которая позволяет изготовлять фантастические изделия. Начиная от крупных кастрюль, чанов. И медь, бронза (в основном медь, бронза в основном для литья использовалась) таким образом обрабатывалась. И для проковки криц, заготовок в это время используется водяной молот.

Ручная ковка тоже остаётся. Прежде всего для изделий специального назначения.

М. Родин: И затем металл идёт к кузнецу.

П. Черноусов: Цивилизация уходит от того, что было небольшое производство, где осуществлялся весь цикл: от добычи руды до готового изделия, либо до небольшого количества полуфабриката, который направлялся для изготовления дорогих изделий. И тут за 150-200 лет мы получаем, по существу, мануфактуру. Заготовки, металл-сырец получают огромный спрос. Это уже отправляется не на телеге, а по постоянным речным и морским путям. Этими перевозками занимается специальный флот. И это движение металла охватывает Европу и Азию. Конечно, это в десятки тысяч раз меньше, чем сейчас. В совокупности, наверное, и миллиона тонн не производилось. Но тем не менее все торговые пути задействованы передвижением железа и металлоизделий.

М. Родин: Правильно ли я понимаю, что такое количество производимого металла, которое вдруг научились делать в огромных количествах, сделало его более дешёвым, и номенклатура товаров сильно увеличилась? Т.е. металл стал массово использоваться в тех областях, где раньше не использовался.

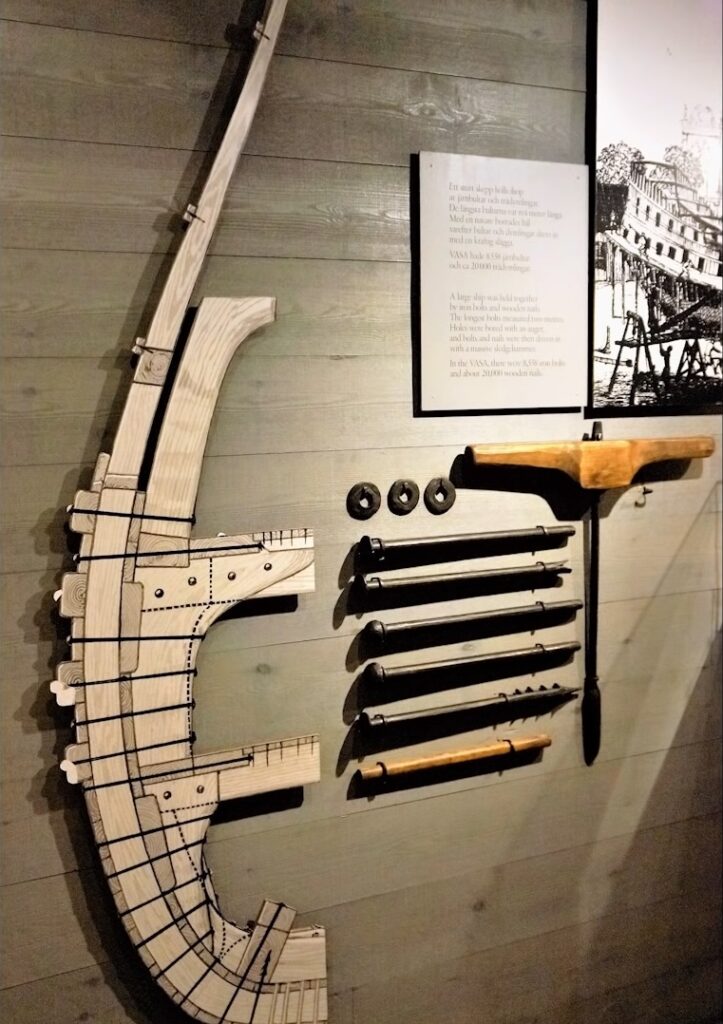

П. Черноусов: Безусловно, это имело место. Огромное количество металла пошло на изготовление доспехов. Регулярные армии в 30-50 тысяч человек одевались в металлические доспехи. Появилась огромная номенклатура инструментов. В это время можно говорить о том, что появляются классические наборы для плотника, слесаря, и особенно для корабелов. Строительство кораблей – это область, где потребность в металле высокого качества была огромной. Конфигурация обвода судна достигается в это время за счёт применения специального крепежа. При строительстве крупных кораблей использовалось много разных видов высококачественных крепёжных изделий.

Говорить о том, что железо пришло широко в крестьянские дома, в это время не приходится. Лидер по производству металла, Швеция, которая производила в начале XVII века до 50 000 тонн в год, не могла позволить своим людям иметь железные лопаты. Использовались деревянные, обитые металлом.

М. Родин: Насколько я понимаю, в этот момент процесс стал настолько сложным, что должны были возникнуть специализации и специалисты. Как это происходило?

П. Черноусов: Если говорить о первых технических энциклопедиях, которые были написаны целенаправленно для конкретного производства, то это, конечно, металлургические. Замечательные труды Вонноччо Бирингуччо и Георгия Агриколы появляются в 1540 и 1556 гг. Это серьёзные труды, которые насчитывают многие сотни страниц. Там подробнейшим образом разбирается весь процесс, начиная от разведывания руд. Горно-металлургическое производство примерно до 1930-х гг. – это общие учебники, практически одни и те же специалисты.

М. Родин: Получается, и те, кто уголь заготавливает, шихту готовит, на горне работает – это одни и те же люди?

П. Черноусов: Это могли быть одни и те же люди. Тогда не готовили человека к конкретной должности. Был владелец предприятия, и были все остальные. Они могли заниматься всем процессом от начала до конца.

Леса вырубались со страшной силой, потому что больше всего было нужно древесного угля. На шведских рудниках в начале XVII в. примерно 500 человек – углежоги, 100 человек добывают руду, 20 – выплавляют металл.

М. Родин: Правильно ли я понимаю, что механизация на всех производственных этапах играла роль? Водяные колёса использовались уже в шахтах.

П. Черноусов: Безусловно. Швац – самый крупный серебряный рудник, который разрабатывался в XVI-XVIII вв. Это основа огромной империи знаменитых банкиров Фуггеров. Есть изображение водяного колеса, которое располагается в руднике:

Рудники простирались уже на сотни километров. Если брать медные рудники Фалуна в Швеции, они были более компактными, но масштабы производства были больше. Сама по себе яма была огромной.

М. Родин: Для чего использовались водяные колёса в шахте?

П. Черноусов: Прежде всего для откачки воды. Были хитроумные устройства в несколько ярусов с насосами типа помпы для переноса на более высокие горизонты.

Кроме того, водяные колёса и другие механизмы широко использовались для вентиляции шахт. В это время основной способ добычи – это поджёг рудной породы. Самым надёжным способом «размягчить» породу было воздействие на неё огнём, т.е. сжечь дрова, потом – полить водой. Поэтому нужны были объёмы воды и вентиляция в шахтах.

Ну и подъёмные механизмы. В это время некоторые выработки достигают глубины в 200 м. Были регионы, где можно было работать штольнями. Так называемые горсты, где складки местности приподнимались, Альпы, например. И можно было штольнями прорабатывать. Т.е. по существу выработка была горизонтальная, а не вертикальная. А были места, где нужно было глубоко уходить под землю. И там вопрос откачки воды был очень серьёзным.

М. Родин: Цветная металлургия каким-то образом изменилась, или её это не затронуло?

П. Черноусов: Было два вида металлоизделий, которые требовали огромного количества металла, прежде всего – бронзы. Это производство артиллерийских орудий и колоколов. XIV-начало XV в. – это железные артиллерийские орудия. Практически весь XV в. и половина XVI в. – это бронзовые. И потом – чугунные артиллерийские орудия. А полевые бронзовые орудия оставались ещё до Наполеоновских войн, потому что обеспечить из чугуна качественную полевую артиллерию было очень сложно.

М. Родин: А почему?

П. Черноусов: Технические характеристики бронзы были лучше. А осадная, крепостная и корабельная артиллерия в это время чугунная. А ближе к середине XIX века перешли к стали. Во Франко-Прусской войне Франция сделала по-прежнему ставку на бронзовую артиллерию, а крупповская была в это время уже стальная. И немцы выиграли в одну калитку. Россия в это время была на очень хорошем уровне.

Вся территория не только Европы, но и Китая, Японии была затронута производством колоколов. Причины самые разные. Религия играла роль. Но она играла роль везде одинаково. Представить себе развитое Средневековье и раннее Новое время без колокольного звона невозможно. Царь-колокол весит, по-моему, 34 тонны, как танк Т-34. А таких колоколов чуть поменьше объёмом было очень много. Иметь большой колокол с красивым голосом для государства было вопросом престижа.

И тут же статуарное литьё. Если мы возьмём замечательные творения самых разных скульпторов этой эпохи – это опять же бронза. И везде нужна была особая бронза. Колокольная и пушечная бронза – это разные по составу материалы.

М. Родин: Какие основные черты этого этапа ты бы отметил?

П. Черноусов: Мы не поговорили про ювелирку. В эту эпоху металл настолько входит в обиход, что представить себе простых людей, у которых нет чего-то из металла в одежде – очень трудно. Пуговицы, фибулы, застёжки. Эти изделия из цветного металла иногда изготовлялись женщинами буквально на коленке. Т.е. металл стал абсолютно повседневным.

Второе – появление огромного количества орудий труда из разных металлов. В это время появляется, по существу, весь набор ручных инструментов. Только не дошли до станков. Хотя первые мануфактурные агрегаты появляются, и в них есть определённые части, валы например, из металла. Карданный вал был как раз в это время изобретён.

Следующий момент – целенаправленное производство большой номенклатуры изделий от полуфабрикатов до готовых изделий на крупных мануфактурах. Рубеж XVI-XVII вв., что хорошо видно в живописи – это появление крупных мануфактур. Размер их был таким, что мимо него не могли пройти живописцы того времени. Есть много изображений Вавилонской башни, где башня служит фоном, а перед ней располагается большое металлургическое производство.

М. Родин: Какой был следующий этап?

П. Черноусов: Практически вся технологическая цепочка цветной и чёрной металлургии сложилась в XVI в.: от добычи руды до производства готовых изделий. И, по существу, она только видоизменялась вплоть до настоящего времени. Даже такие технологии, как металлотермия, когда свинец использовался для того, чтобы, скажем, извлечь серебро, а потом методом купеляции получить отдельно серебряный сплав и отдельно свинец, тоже были известны. Единственное, что добавилось – это гидрометаллургия, и такие изыски, как плазменная плавка. Но, по существу, и в XXI в. основное количество металла производится по той же технологической схеме, которая сложилась к 1600 г.

М. Родин: Но что-то же изменилось, что случилась большая промышленная революция.

П. Черноусов: Это было связано с энергетикой. Чтобы можно было строить железные дороги, железные корабли, использовать железо, как конструкционный металл, нужна была энергия пара. Когда появился паровой двигатель, наступила промышленная революция. Она кардинально не поменяла структуру металлургического производства, но потребовала новых агрегатов, которые встраивались в эту технологическую цепочку.

Помощь проекту

Вы можете стать подписчиком журнала Proshloe и поддержать наши проекты: https://proshloe.com/donate

© 2022 Родина слонов · Копирование материалов сайта без разрешения запрещено

Добавить комментарий